La guía definitiva sobre acabados superficiales en la fabricación: definiciones, gráficos y optimización

En la fabricación, el estado de la superficie de un componente mecanizado desempeña un papel crucial en su función, rendimiento y durabilidad. Ya sea que participe en mecanizado CNC , rectificado, pulido o en la implementación de sistemas robóticos para tareas de acabado, comprender la rugosidad superficial e interpretar una tabla de acabado superficial es esencial. El acabado superficial no es solo una cuestión estética; influye en la interacción de las piezas, su resistencia a la corrosión y el desgaste con el tiempo.

Este artículo de KS ofrecerá una guía completa y fácil de entender sobre el acabado de superficies, que incluye definiciones, sistemas de medición, procesos de mecanizado, tablas de acabado de superficies y cómo optimizar la calidad de la superficie en la fabricación.

1. ¿Qué es el acabado superficial?

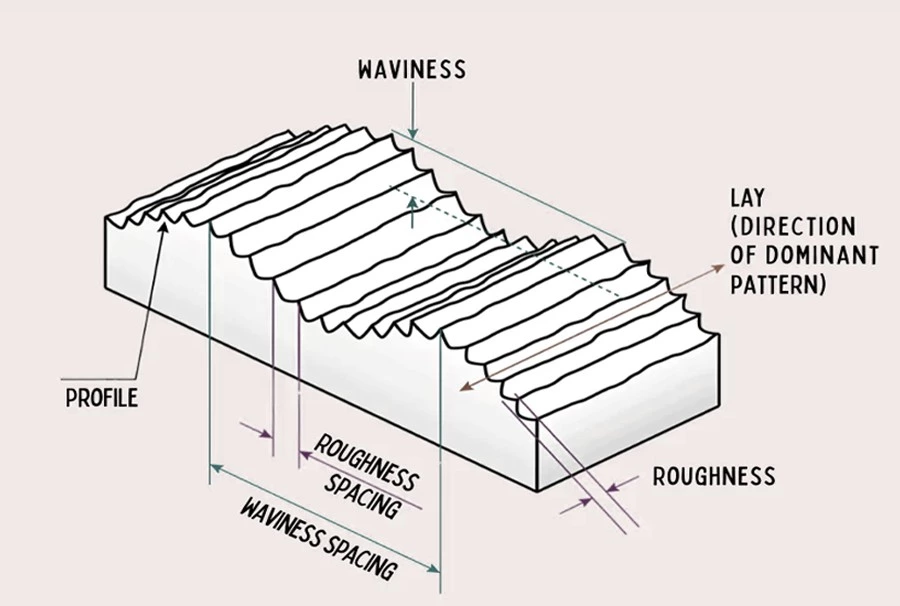

El acabado superficial se refiere a la textura y calidad de una superficie, a menudo resultante de procesos de mecanizado o fabricación. Generalmente se caracteriza por la rugosidad, la ondulación y la disposición de la superficie.

Rugosidad : Pequeñas desviaciones finamente espaciadas resultantes del movimiento de la herramienta. Este suele ser el componente más crítico del acabado superficial y, a menudo, es a lo que se refiere coloquialmente el término «acabado superficial».

• Ondulación : irregularidades más espaciadas, a menudo debidas a la vibración o deformación de la máquina.

• Colocación : Dirección predominante del patrón de la superficie, a menudo determinada por el método de mecanizado utilizado.

Comprender el acabado de la superficie es importante porque afecta la forma en que los componentes encajan, funcionan y resisten el desgaste ambiental (Tyagi et al., 2019).

2. Por qué es importante el acabado de la superficie

El acabado superficial desempeña un papel fundamental en el mecanizado a medida, ya que influye directamente en el rendimiento de un producto y su interacción con el entorno. Más allá de la estética, el acabado superficial afecta significativamente la resistencia de la pieza al desgaste. Puede mejorar o dificultar la lubricación, alterar la fricción entre las superficies de contacto y la resistencia a la corrosión por impacto. Por lo tanto, evaluar el acabado superficial es esencial para garantizar la durabilidad, la eficiencia y la fiabilidad a largo plazo del producto en aplicaciones prácticas.

• Fricción y desgaste : Las superficies rugosas crean más fricción, lo que conduce a un desgaste más rápido.

• Lubricación : Las superficies más lisas promueven una mejor retención del lubricante.

• Resistencia a la corrosión : el acabado de la superficie puede afectar la resistencia de una pieza a la oxidación.

• Recubrimiento y adhesión : las pinturas, recubrimientos o pegamentos se adhieren de manera diferente según la rugosidad de la superficie.

• Vida útil por fatiga : las microfisuras pueden iniciarse a partir de superficies rugosas bajo carga cíclica (Fayazfar et al., 2023).

En industrias como la aeroespacial , la automotriz y los dispositivos biomédicos , la integridad de la superficie es fundamental.

3. Parámetros y unidades de rugosidad superficial

Para comprender una tabla de acabado superficial, es necesario comprender los parámetros comunes de rugosidad superficial. Estos se miden en micrómetros (µm) o micropulgadas (µin) .

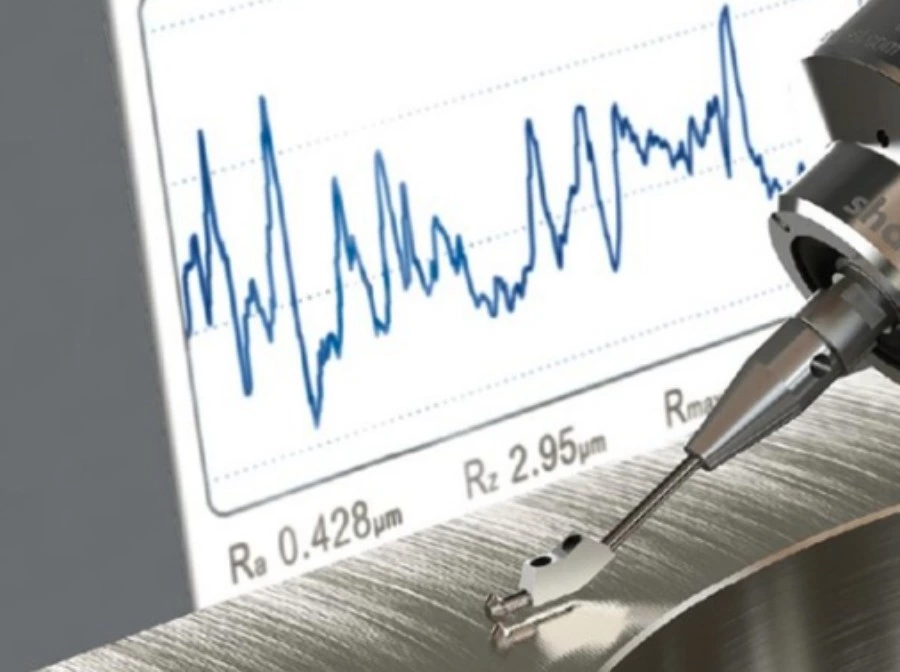

3,1 Ra (rugosidad promedio)

• El promedio aritmético de los valores absolutos de las desviaciones de la altura de la superficie.

• Parámetro más utilizado en ingeniería general.

• No detecta bien picos o valles aislados.

3.2 Rz (Altura máxima promedio)

• Promedio de la distancia vertical desde los cinco picos más altos hasta los cinco valles más profundos.

• Más sensible a los valores atípicos y útil en superficies propensas al desgaste.

3.3 Rmax (profundidad máxima de rugosidad)

• La mayor altura vertical de pico a valle en una longitud de muestreo.

• Útil para identificar defectos superficiales como rayones o rebabas (Albannai y Dashti, 2020).

Estos parámetros ayudan a evaluar si una superficie es adecuada para su aplicación prevista e informan las decisiones de mecanizado.

4. Métodos para medir el acabado superficial

Hay tres categorías principales de medición de la rugosidad superficial:

4.1 Métodos de contacto

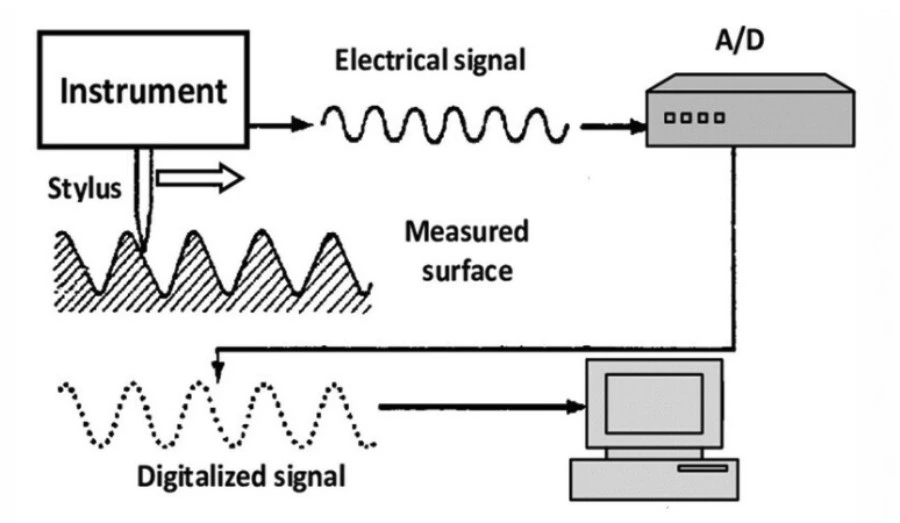

Perfilómetro de aguja

• Un lápiz con punta de diamante se mueve físicamente sobre la superficie.

• Registra desplazamientos verticales para construir un perfil de superficie.

• Puede rayar superficies delicadas y puede requerir la interrupción de la máquina.

A pesar de ser un método antiguo, sigue siendo ampliamente utilizado debido a su fiabilidad.

4.2 Métodos sin contacto

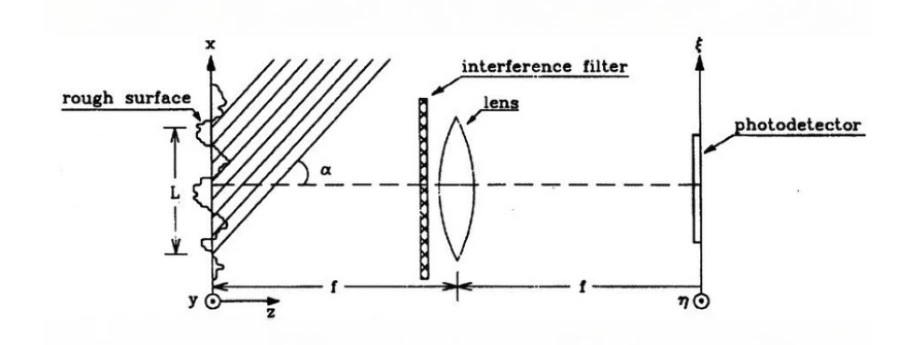

Perfilómetros ópticos y láser

• Utilizar triangulación láser o interferometría.

• Rápido, no destructivo, ideal para controles de calidad en línea.

Sensores basados en ultrasonidos

• Enviar ondas sonoras de alta frecuencia y analizar reflexiones.

• Útil para superficies de difícil acceso o curvas.

Estas tecnologías son particularmente útiles para geometrías complejas y pulidas y piezas frágiles (Soler et al., 2022).

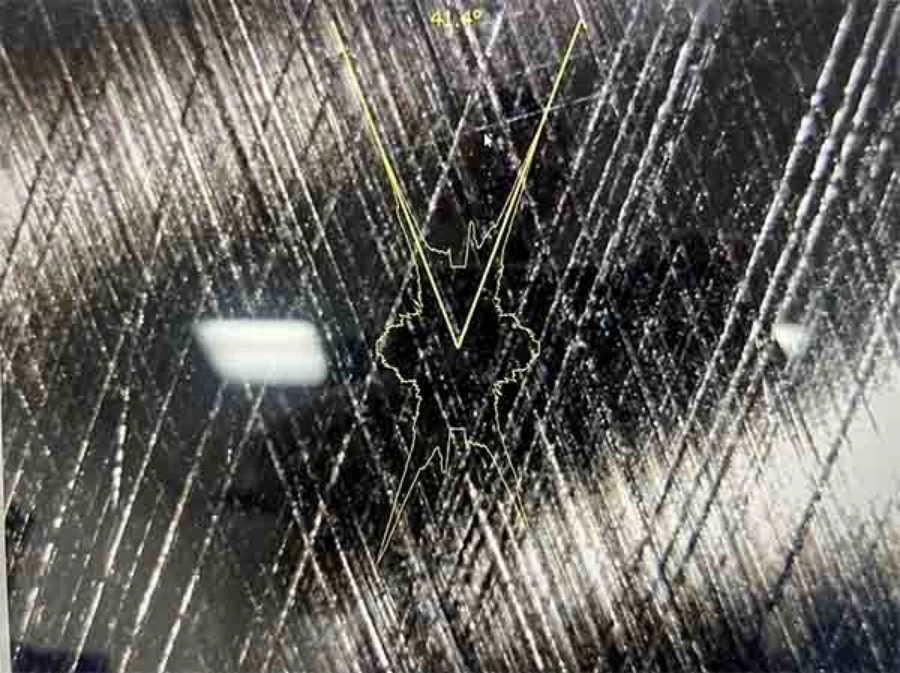

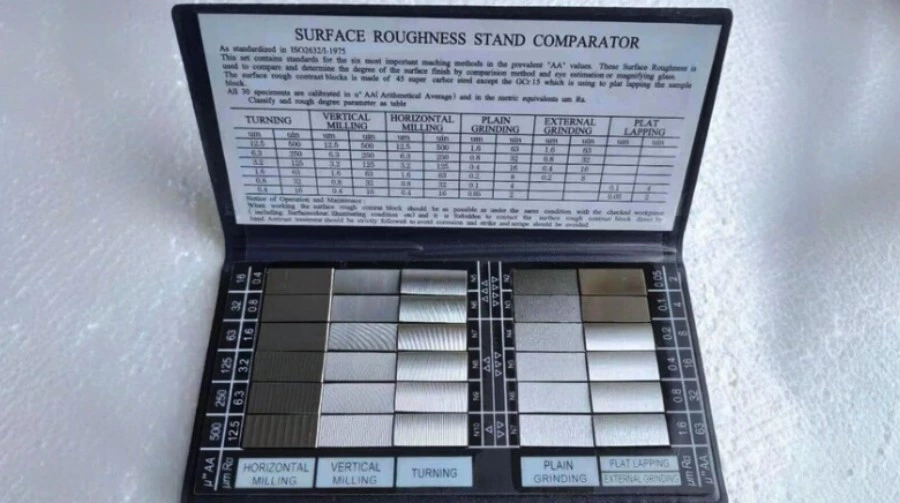

4.3 Métodos de comparación

• Comparación visual o táctil con estándares de acabado de superficie conocidos.

• Se utiliza a menudo en talleres donde no se dispone de instrumentos de alta precisión.

A continuación se muestra un ejemplo de comparador de rugosidad superficial:

5. Tabla de acabado de superficies: una herramienta de referencia

Una tabla de acabado superficial relaciona valores específicos de Ra con procesos de mecanizado comunes. Esto ayuda a los fabricantes a elegir el método correcto según la textura superficial requerida.

| Proceso | Ra típico (µm) | Ra típico (µin) |

| Lapeado | 0,01 – 0,1 | 0,4 – 4 |

| Afilado | 0,05 – 0,4 | 2 – 16 |

| Molienda | 0,2 – 1,6 | 8 – 63 |

| Molienda | 0,4 – 3,2 | 16 – 125 |

| Torneado | 0,8 – 6,3 | 32 – 250 |

| Fundición en arena | 6.3 – 25 | 250 – 1000 |

(Fuente: Kumar, 2021)

Los gráficos de acabado superficial garantizan la uniformidad en la comunicación entre diseñadores, maquinistas e inspectores de calidad.

6. Factores que influyen en el acabado de la superficie

6.1 Parámetros de herramientas y corte

• Velocidad de avance : mayor avance = acabado más rugoso.

• Velocidad de corte : Mayor velocidad = acabado más suave (en la mayoría de los casos).

• Desgaste de la herramienta : las herramientas desafiladas degradan la calidad del acabado (Jain y Jayswal, 2007).

6.2 Vibración de la máquina

• Agrega patrones sinusoidales al perfil de la superficie.

• Puede aumentar significativamente los valores de rugosidad de la superficie.

6.3 Tipo y suministro de refrigerante

• La lubricación a alta presión o en cantidad mínima mejora el acabado y la vida útil de la herramienta.

• Mejora la eliminación de viruta y reduce la fricción (Ozkavak et al., 2021).

6.4 Propiedades del material

• Los materiales más duros pueden mostrar mejores acabados en las mismas condiciones.

• Los materiales dúctiles tienden a mancharse, degradando la apariencia de la superficie.

7. Técnicas de acabado de superficies

El acabado superficial suele realizarse después del mecanizado para mejorar la textura. Las técnicas comunes incluyen:

7.1 Molienda

• Proceso abrasivo utilizado para alta precisión.

• Se utiliza a menudo antes del pulir para lograr una superficie plana y preacabado.

7.2 Pulido

• Utiliza abrasivos finos para producir acabados de espejo.

• Generalmente necesario en dispositivos médicos y ópticos.

7.3 Bruñido y lapeado

• Mejora la precisión geométrica y la suavidad.

• Se utiliza para componentes con tolerancias ajustadas, como cilindros de motor.

7.4 Pulido robótico

• Integra robots industriales con sistemas de retroalimentación para automatizar el pulido.

• Mantiene una calidad constante en formas complejas.

Aman et al. (2023) enfatizaron la integración robótica en los flujos de trabajo de pulido para reducir el esfuerzo manual y aumentar la repetibilidad.

Lecturas relacionadas:

La guía definitiva de automatización industrial para pequeñas y medianas empresas (PYMES)

8. Acabado superficial en la fabricación aditiva

Las piezas fabricadas mediante fabricación aditiva suelen requerir posprocesamiento debido a la rugosidad de sus superficies. Los métodos incluyen:

• Pulido químico (Tyagi et al., 2019)

• Acabado abrasivo magnético (MAF) (Jain y Jayswal, 2007)

• Suavizado basado en láser

• Planificación de procesos predicha por IA para la mejora de la rugosidad (Singh Rajput et al., 2023)

9. Mejora del acabado superficial en la fabricación

Para mejorar la calidad del acabado:

• Utilice herramientas más afiladas y optimice la geometría.

• Mejora la rigidez y la amortiguación de la máquina.

• Seleccionar fluidos de corte adaptados al material y la operación.

• Utilizar sistemas de retroalimentación en robots de pulido.

• Emplear técnicas de posprocesamiento como bruñido, grabado químico o limpieza ultrasónica.

Los laboratorios de I+D modernos también están aplicando modelos de aprendizaje automático para predecir la rugosidad de la superficie y adaptar los parámetros de mecanizado en tiempo real (Khorasani y Yazdi, 2017).

Conclusión

Comprender el acabado superficial no es solo una cuestión de estética. Es vital para lograr la funcionalidad mecánica, minimizar el desgaste y prolongar la vida útil del producto. Tanto si eres ingeniero trabajando en componentes de alto rendimiento como técnico en un taller mecánico, dominar la tabla de acabado superficial te ayuda a seleccionar y controlar los procesos adecuados para cumplir con los requisitos técnicos.

Al combinar herramientas de medición adecuadas, estrategias de mecanizado óptimas y tecnologías de posprocesamiento (incluido el pulido robótico ), los fabricantes pueden entregar constantemente componentes de alta calidad en todas las industrias.

Potencie su producción con Kingstone Robotics

Elegir Kingstone Robotics significa asociarse con un equipo comprometido con su éxito a largo plazo. Nuestras soluciones integradas optimizan su capacidad de producción, permitiéndole mejorar la calidad, reducir costos y aumentar la productividad general. Simplifique sus operaciones de pulido y logre acabados impecables que superen las expectativas del cliente. Ofrecemos no solo máquinas, sino una colaboración que se basa en un profundo conocimiento de los procesos de fabricación avanzados y un compromiso con la innovación.

Empiece hoy -> Contacte con un experto

Referencias

1. Albannai, A. y Dashti, M. (2020). Revisión de los rangos de rugosidad superficial (Ra) para algunos procesos de acabado . Revista Internacional de Investigación Científica y de Ingeniería. PDF

2. Aman, A., Bhardwaj, R., Gahlot, P. y Phanden, RK (2023). Selección de la herramienta de corte para el acabado superficial deseado en fresadoras mediante optimización Taguchi . Materials Today: Actas . Enlace .

3. Tyagi, P., et al. (2019). Reducción de la rugosidad superficial mediante el pulido químico de acero impreso en 3D . Revista Internacional de Tecnología de Fabricación Avanzada . Springer

4. Jain, VK, y Jayswal, SC (2007). Acabado abrasivo magnético: Modelado y simulación . Revista de procesos de fabricación .

5. Kumar, A. (2021). Análisis de procesos de acabado de superficies: una revisión . Revista Gyanvihar. PDF

6. Fayazfar, H., et al. (2023). Mejora de la rugosidad superficial en la fabricación aditiva . Springer. Enlace .

7. Ozkavak, HV, et al. (2021). Estimación de la rugosidad superficial en el procesamiento por electroerosión . Revista CIRP de Ciencia y Tecnología de la Manufactura . ScienceDirect.

8. Soler, D., et al. (2022). Predicción de la rugosidad superficial mediante redes neuronales . Revista de Fabricación y Procesamiento de Materiales .MDPI

9. Singh Rajput, A., Kapil, S., Das, M. (2023). Superacabado de superficies planas mediante acabado magnetorreológico . Revista de Fabricación Inteligente . Tandfonline.

10. Khorasani, AM, Yazdi, MRS (2017). Monitoreo dinámico de la rugosidad superficial mediante RNA en fresado . Revista Internacional de Tecnología de Fabricación Avanzada .

Descargo de responsabilidad:

Las imágenes utilizadas en este contenido provienen de internet y tienen fines exclusivamente educativos e informativos para fomentar el intercambio de conocimientos. Si usted es el titular de los derechos de autor de alguna imagen y desea que se elimine, deje un mensaje en nuestro formulario. Respetamos plenamente los derechos de propiedad intelectual y colaboraremos al 100 % para eliminar la imagen lo antes posible.