Cómo el pulido robótico está transformando la fabricación de piezas fundidas

La industria manufacturera está en rápida evolución y la demanda de componentes fundidos de alta calidad crece en sectores como la automoción, la aeroespacial y la maquinaria pesada. Las piezas fundidas, generalmente fabricadas con materiales como aluminio, acero y hierro, requieren un acabado superficial impecable para garantizar su durabilidad, rendimiento y el cumplimiento de los estrictos estándares de la industria. Tradicionalmente, el pulido manual ha sido el método predilecto para refinar estos componentes, pero la llegada del pulido robótico está revolucionando el proceso al ofrecer mayor precisión, eficiencia y consistencia.

Por qué el pulido robótico es ideal para componentes fundidos

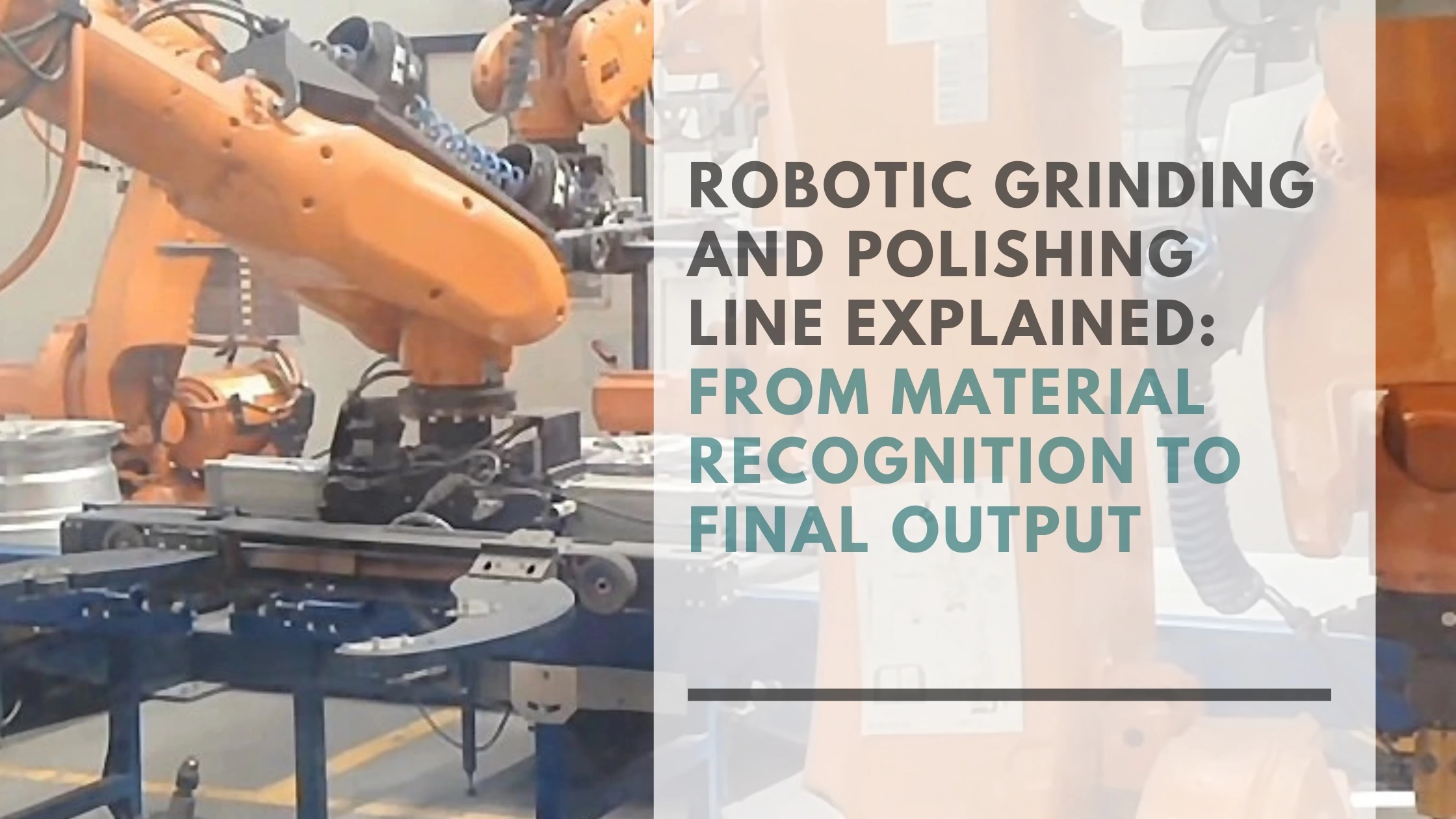

El pulido robótico implica el uso de brazos robóticos automatizados equipados con herramientas de pulido avanzadas que refinan y alisan los componentes fundidos. Estos sistemas están diseñados para manejar geometrías complejas, texturas superficiales variables y grandes volúmenes de producción. Los componentes fundidos suelen presentar formas intrincadas que hacen que el pulido manual no solo requiera mucho tiempo, sino que también sea propenso a errores. Los sistemas robóticos eliminan estos desafíos al ofrecer un rendimiento constante, garantizando que cada pieza cumpla con los estándares más exigentes.

Una de las principales ventajas del pulido robótico es su capacidad para aplicar presión y control precisos sobre la trayectoria de pulido, reduciendo la variabilidad y garantizando la uniformidad en todos los lotes. Los sistemas robóticos modernos están equipados con control multieje, tecnología de retroalimentación de fuerza y aprendizaje adaptativo basado en IA, lo que les permite ajustarse dinámicamente a las complejidades de las diferentes piezas fundidas. Estas características permiten a los sistemas de pulido robóticos manipular una amplia gama de materiales y geometrías de piezas, garantizando la minimización de las imperfecciones superficiales y manteniendo la precisión dimensional.

La transición del pulido manual al automatizado

El pulido manual, si bien es efectivo para ciertas aplicaciones, está inherentemente limitado por la fatiga y la variabilidad del proceso. A medida que aumentan los volúmenes de producción y se reducen las tolerancias de las piezas, los fabricantes buscan soluciones que se adapten a la demanda, manteniendo altos estándares. El pulido robótico satisface estas necesidades al ofrecer un funcionamiento continuo sin fatiga, reducir las tasas de error y mejorar la eficiencia general del proceso.

Además, el pulido manual expone a los trabajadores a entornos peligrosos, como partículas finas y ruido, lo que a la larga supone riesgos para la salud. Al automatizar el proceso de pulido, los fabricantes pueden proteger a los trabajadores de estos riesgos laborales, a la vez que garantizan el cumplimiento de las normativas ambientales y de seguridad. Los sistemas de pulido robótico no solo mejoran la seguridad en el lugar de trabajo, sino que también reducen los costes laborales y minimizan el desperdicio de material, lo que los convierte en una inversión atractiva para fabricantes con visión de futuro.

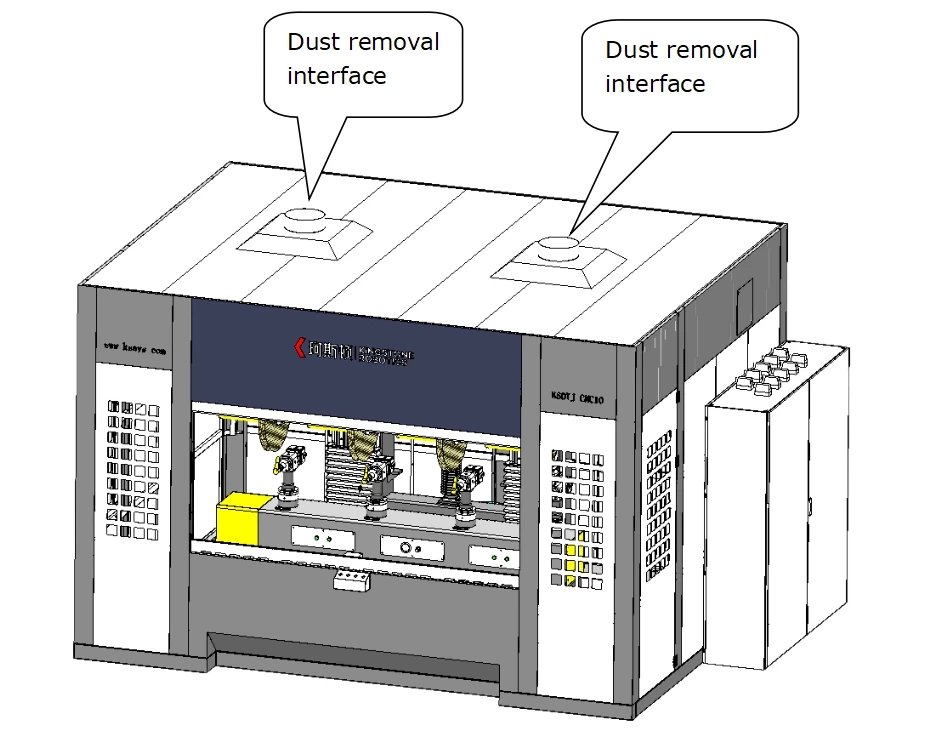

Salida de interfaz de eliminación de polvo para estación de pulido CNC

Tecnologías clave que impulsan el pulido robótico

El éxito de los sistemas de pulido robótico se puede atribuir a varias tecnologías avanzadas que mejoran su precisión y adaptabilidad.

1. Brazos robóticos multieje y sistemas de control de fuerza

Los brazos robóticos modernos están equipados con control multieje, lo que les permite maniobrar con alta precisión en geometrías complejas. Los sistemas de control de fuerza garantizan que la herramienta de pulido mantenga un contacto constante con la superficie de la pieza, ajustando dinámicamente la fuerza aplicada para evitar un pulido excesivo o insuficiente.

2. Integración de IA y aprendizaje automático

La inteligencia artificial (IA) y el aprendizaje automático (AA) se integran cada vez más en los sistemas robóticos de pulido. Estas tecnologías permiten a los robots aprender de ciclos de pulido anteriores, optimizar las trayectorias de pulido y adaptarse a las variaciones en la geometría de las piezas y las propiedades del material. Los sistemas basados en IA pueden detectar anomalías en tiempo real y ajustar los parámetros de pulido en consecuencia, lo que se traduce en una mayor precisión y una reducción de las repeticiones de trabajos.

3. Sistemas de visión y escaneo 3D

Los sistemas de inspección basados en visión, a menudo combinados con tecnología de escaneo 3D, permiten que los sistemas de pulido robóticos mapeen la superficie de una pieza fundida e identifiquen las áreas que requieren mayor atención. Estos sistemas mejoran la precisión del proceso de pulido, garantizando que el producto final cumpla con las tolerancias y los estándares de calidad especificados.

4. Integración de CNC e IoT

La integración de sistemas de Control Numérico Computarizado (CNC) con tecnología de pulido robótico permite a los fabricantes crear trayectorias de pulido altamente detalladas y mantener la consistencia en grandes series de producción. Además, los sistemas con IoT proporcionan datos de rendimiento en tiempo real, lo que permite a los fabricantes supervisar y optimizar el proceso de pulido de forma remota.

Aplicaciones del pulido robótico en la fabricación de componentes fundidos

El pulido robótico se ha vuelto indispensable en las industrias que dependen de componentes fundidos para aplicaciones críticas.

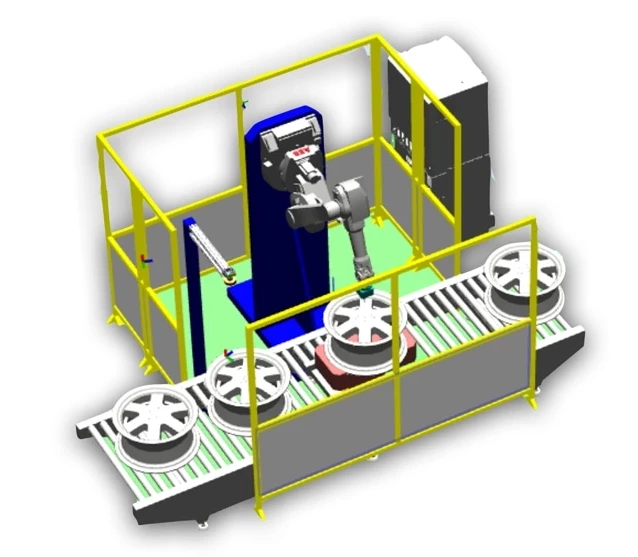

1. Sector automotriz

En la industria automotriz, componentes fundidos como bloques de motor, carcasas de transmisión y pinzas de freno requieren un acabado superficial preciso para garantizar un rendimiento óptimo. Los sistemas de pulido robótico pueden lograr la calidad superficial necesaria manteniendo tolerancias estrictas, lo que contribuye a una mayor eficiencia y longevidad del vehículo.

Comparación antes y después del pulido robótico automotriz

2. Aeroespacial y aviación

Los componentes aeroespaciales, como álabes de turbinas, piezas fundidas estructurales y carcasas de motores, exigen altos niveles de precisión y durabilidad. Los sistemas de pulido robótico garantizan que estas piezas cumplan con los estrictos estándares aeroespaciales, reduciendo el riesgo de fallos en aplicaciones críticas.

3. Dispositivos médicos e implantes

Los dispositivos médicos e implantes, como los implantes ortopédicos y el instrumental quirúrgico, deben cumplir estrictos estándares de biocompatibilidad e higiene. Los sistemas de pulido robóticos logran los acabados ultrasuaves necesarios para estas aplicaciones, minimizando el riesgo de contaminación y garantizando la seguridad del paciente.

Articulaciones médicas polacas

4. Maquinaria pesada y equipo industrial

En el sector industrial, los componentes de fundición utilizados en maquinaria y equipos pesados están sometidos a duras condiciones de operación. El pulido robótico aumenta la durabilidad de estos componentes al mejorar la dureza de la superficie y reducir la susceptibilidad al desgaste y la corrosión.

Estudios de caso: Demostración del impacto del pulido robótico

Estudios de casos de diversas industrias han demostrado los beneficios tangibles de adoptar sistemas de pulido robóticos.

Un fabricante líder de automóviles integró el pulido robótico en su línea de producción para procesar bloques de motor de aluminio. El resultado fue un aumento del 40 % en la eficiencia de producción y una reducción del 30 % en la tasa de defectos . La capacidad del sistema para mantener una calidad de pulido constante en miles de piezas permitió al fabricante cumplir plazos de producción ajustados y reducir los costos operativos.

En el sector aeroespacial, un proveedor de componentes de turbinas implementó el pulido robótico para refinar las superficies de piezas fundidas de titanio. El sistema robótico proporcionó resultados de pulido precisos que cumplían con los estrictos estándares aeroespaciales, reduciendo la necesidad de retrabajo y mejorando el rendimiento de las piezas.

Tendencias futuras: Innovaciones que moldean el futuro del pulido robótico

El futuro del pulido robótico en la fabricación de componentes fundidos está siendo determinado por tecnologías emergentes que prometen aún mayor precisión, eficiencia y sostenibilidad.

1. Mantenimiento predictivo impulsado por IA

Los sistemas de mantenimiento predictivo basados en IA permitirán a los fabricantes supervisar el estado de sus sistemas de pulido robótico en tiempo real, identificando posibles problemas antes de que provoquen tiempos de inactividad. Este enfoque proactivo minimizará las interrupciones y prolongará la vida útil de los equipos.

2. Fábricas inteligentes basadas en IoT

La integración de la tecnología IoT permitirá a los fabricantes crear fábricas inteligentes donde los sistemas de pulido robótico están conectados a una red centralizada. Esta conectividad facilitará el análisis de datos en tiempo real, la optimización de procesos y la monitorización remota, lo que se traduce en una mayor eficiencia y una reducción de residuos.

3. Prácticas de pulido sostenibles

A medida que los fabricantes se esfuerzan por reducir su impacto ambiental, se están diseñando sistemas de pulido robóticos para minimizar el consumo de energía y el desperdicio de materiales. Los sistemas futuros incorporarán medios de pulido ecológicos y procesos de reciclaje para alinearse con las iniciativas de fabricación ecológica.

4. Personalización para producción de alto nivel y bajo volumen

Los sistemas de pulido robótico se adaptarán mejor a entornos de producción de alta diversidad y bajo volumen, donde los fabricantes necesitan procesar una variedad de componentes fundidos con diferentes especificaciones. Los diseños de sistemas modulares y la optimización de procesos basada en IA permitirán una mayor flexibilidad y personalización.

Conclusión: Redefiniendo el acabado de componentes fundidos con pulido robótico

El pulido robótico está revolucionando el acabado de componentes de fundición al ofrecer precisión, consistencia y eficiencia inigualables. A medida que las industrias exigen estándares de calidad más altos y tolerancias más estrictas, los sistemas robóticos ofrecen una solución escalable y rentable para afrontar estos desafíos. Con los avances en IA, IoT y prácticas de fabricación sostenibles, el futuro del pulido robótico está destinado a elevar la calidad y el rendimiento de los componentes de fundición en diversas industrias. Los fabricantes que inviertan hoy en estas tecnologías se posicionarán a la vanguardia de la innovación y la competitividad en el cambiante mercado global.

Referencias:

- Smith, J. (2024). "Automatización en el acabado de superficies: Mejora de la calidad mediante el pulido robótico". Revista de Tecnologías de Fabricación Avanzada .

- Thompson, R. (2023). "Aplicaciones de IA e IoT en sistemas robóticos de pulido". Revista Internacional de Robótica y Automatización . Recuperado.

- Johnson, M. (2024). "Tendencias futuras en el pulido de componentes de fundición: El rol de la IA y el aprendizaje automático". Actas de la Conferencia Global de Manufactura .