Selección y planificación de procesos de molienda automatizada

La tecnología de rectificado automatizado se ha convertido en un pilar fundamental de la fabricación moderna, ofreciendo precisión, eficiencia y consistencia. Este artículo profundiza en los distintos tipos de métodos de rectificado automatizado, las consideraciones clave para seleccionar las soluciones adecuadas, los factores críticos en la planificación de procesos y casos prácticos reales que ilustran implementaciones exitosas.

Tipos de métodos de molienda automatizados y sus aplicaciones

1. Automatización fija

Los sistemas de automatización fijos están diseñados para tareas repetitivas de gran volumen con mínima variación. Se caracterizan por su rigidez y eficiencia en la producción de productos uniformes.

- Aplicaciones típicas : entornos de producción en masa donde el diseño del producto permanece constante durante períodos prolongados.

- Ventajas : Altas tasas de producción y bajos costos unitarios.

- Limitaciones : Falta de flexibilidad para adaptarse a variaciones de producto o cambios de diseño.

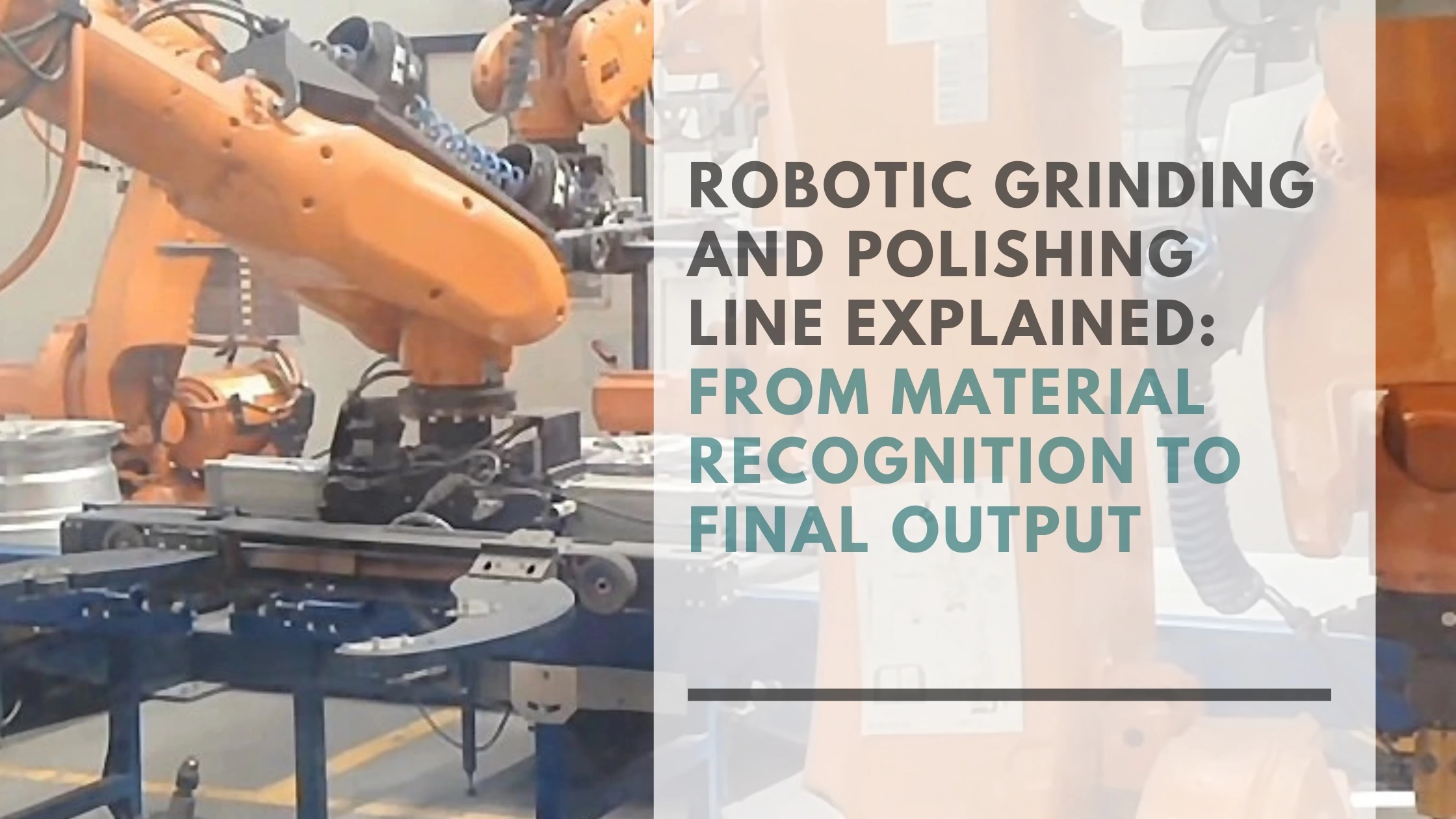

Estación de trabajo de automatización simple

2. Automatización flexible

Los sistemas de automatización flexibles se adaptan a diferentes diseños de productos y volúmenes de producción. Utilizan robots programables y sistemas de control avanzados para gestionar la variabilidad.

- Aplicaciones típicas : Industrias que requieren personalización, lotes pequeños o cambios frecuentes de productos.

- Ventajas : Alta adaptabilidad, reducción del tiempo de inactividad durante los cambios de producto.

- Limitaciones : Mayor inversión inicial y potencial complejidad en programación y mantenimiento.

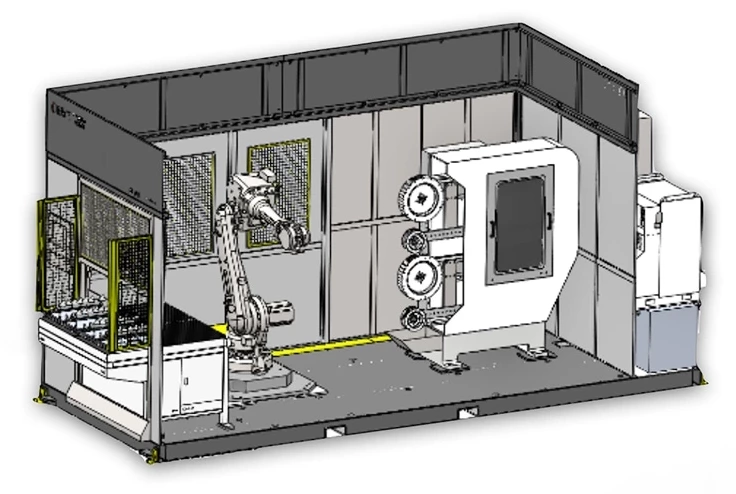

Estación de trabajo robótica de automatización

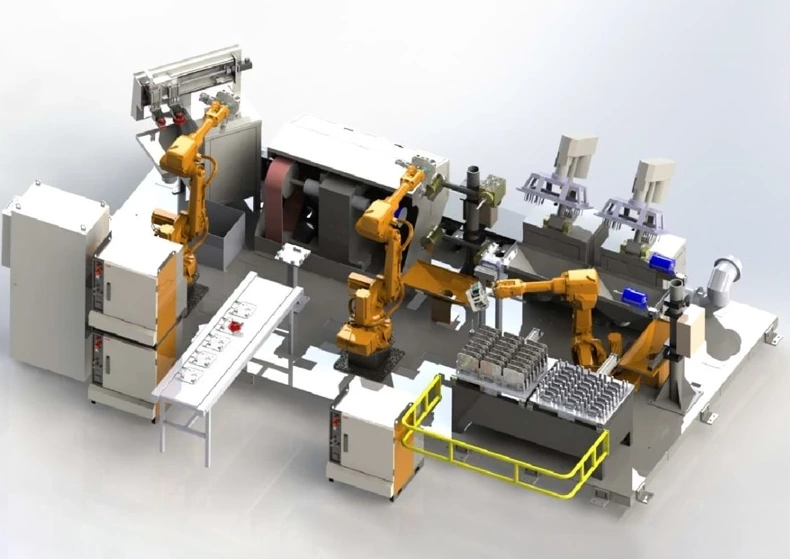

3. Automatización híbrida

La automatización híbrida combina aspectos de la automatización fija y flexible, ofreciendo un equilibrio entre alta eficiencia y adaptabilidad. Integra sistemas robóticos con configuraciones modulares para gestionar diversas tareas.

- Aplicaciones típicas : Industrias que requieren tanto producción en masa como personalización periódica.

- Ventajas : Tasas de producción optimizadas con mayor flexibilidad.

- Limitaciones : Requiere planificación estratégica para equilibrar el costo y la complejidad.

Estación de trabajo con brazo robótico múltiple

Consideraciones clave para la selección de soluciones de rectificado automatizado

1. Características de la pieza de trabajo

- Forma, tamaño y material : la geometría y las propiedades del material de la pieza de trabajo influyen en la elección del equipo y los parámetros de rectificado.

- Requisitos de complejidad y precisión : Las formas complejas o tolerancias estrictas pueden requerir sistemas robóticos avanzados con capacidades de control precisas.

2. Volumen de producción y tamaño del lote

- Producción de gran volumen : justifica la inversión en automatización fija debido a las economías de escala.

- Producción de bajo volumen y alta mezcla : se beneficia de una automatización flexible para adaptarse a la variabilidad sin necesidad de reequipar significativamente.

3. Especificaciones de calidad y tolerancia

- Consistencia y precisión : Los sistemas automatizados pueden mantener una calidad uniforme, esencial para cumplir con los estrictos estándares de la industria.

- Requisitos de acabado de superficie : Las aplicaciones específicas pueden exigir acabados de superficie particulares, lo que influye en la selección de herramientas y procesos de rectificado.

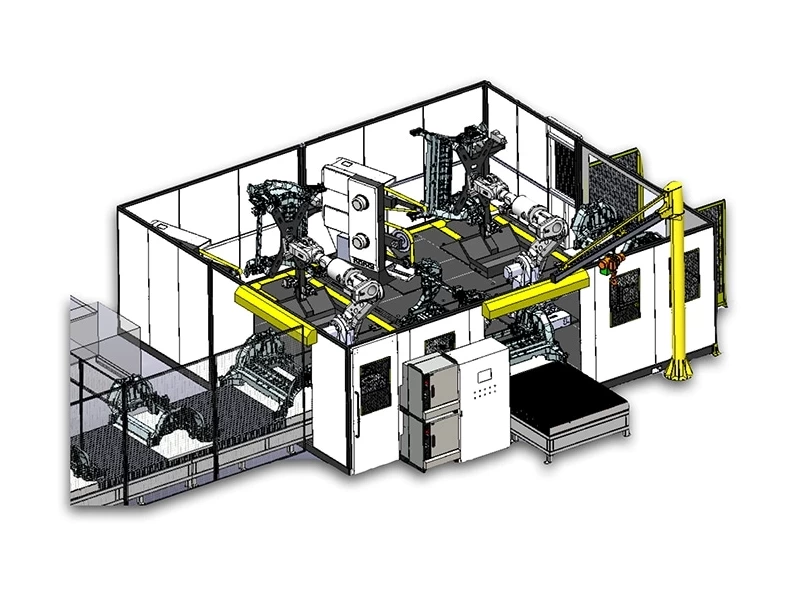

4. Integración con procesos existentes

- Compatibilidad con otros sistemas : garantizar que las nuevas soluciones de automatización se alineen con los flujos de trabajo y equipos existentes.

- Escalabilidad : permite futuras expansiones y actualizaciones para adaptarse a las cambiantes necesidades de producción.

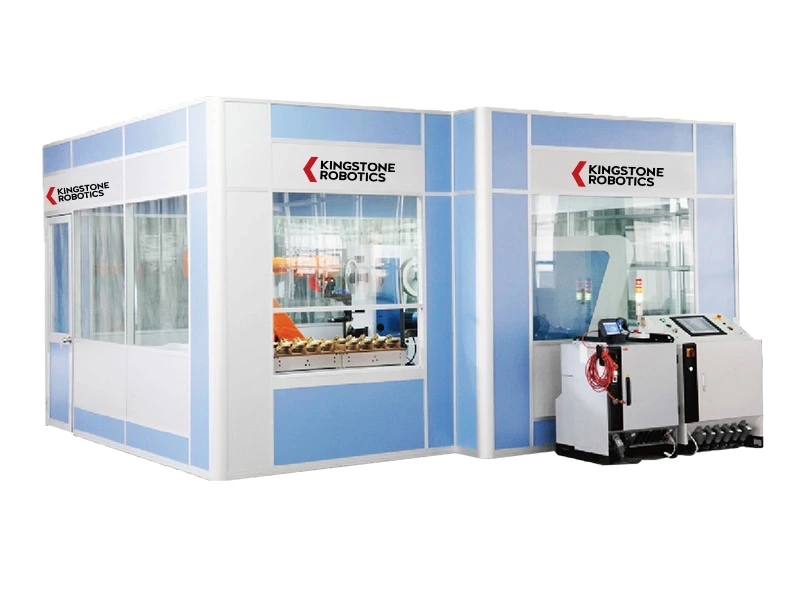

Estación de trabajo robótica totalmente automática integrada

Factores críticos en la planificación de procesos para la molienda automatizada

1. Definición de los objetivos de molienda

- Precisión dimensional : garantizar que la pieza de trabajo cumpla con las medidas especificadas.

- Integridad de la superficie : lograr las propiedades de superficie deseadas sin inducir defectos.

2. Planificación de trayectorias robóticas

- Optimización de trayectorias : desarrollo de trayectorias de herramientas eficientes para minimizar el tiempo de ciclo y el desgaste.

- Prevención de colisiones : garantizar que el robot funcione de forma segura dentro de su entorno.

3. Selección de abrasivos y herramientas

- Compatibilidad del material : elegir abrasivos adecuados para el material de la pieza de trabajo para lograr resultados óptimos.

- Geometría y especificaciones de la herramienta : selección de herramientas que se alineen con el acabado de superficie deseado y las tasas de eliminación de material.

4. Implementación de la tecnología de control de fuerza

- Control de fuerza activo vs. pasivo : decidir entre sistemas que ajustan activamente la fuerza en tiempo real versus aquellos con cumplimiento preestablecido.

- Integración de sensores : uso de sensores para monitorear y ajustar la fuerza aplicada, garantizando un contacto y una calidad constantes.

5. Consideraciones ambientales y de seguridad

- Gestión de polvo y escombros : implementación de sistemas de extracción y filtración de polvo para mantener la seguridad en el lugar de trabajo.

- Reducción de ruido : Diseño de recintos o soluciones de amortiguación de ruido para minimizar la contaminación acústica.

Estudios de caso de implementaciones de rectificado automatizado

Estudio de caso 1: Integración del rectificado automatizado y el torneado suizo de Copen Machine

- Antecedentes : Copen Machine, fundada en 1978 en Akron, Ohio, evolucionó desde un pequeño taller a un proveedor de servicios completos de mecanizado y fabricación especializado en piezas de precisión de gran volumen.

- Solución : Para lograr una producción confiable de alto volumen, la empresa implementó operaciones de 24 horas que combinan máquinas de torneado CNC de estilo suizo con operaciones de rectificado cilíndrico CNC automatizadas.

- Resultado : Esta integración mejoró la eficiencia y la precisión de la producción, lo que permitió a Copen Machine satisfacer las crecientes demandas y mantener la competitividad.

Estudio de caso 2: Rectificado robótico de piezas pequeñas mediante MESH Automation

- Antecedentes : Un fabricante necesitaba varias máquinas rectificadoras para piezas fundidas pequeñas, con el objetivo de lograr una carga eficiente de las bandejas y una intervención mínima del operador.

- Solución : MESH Automation empleó su plataforma MACGrind, integrando soportes de compensación de correa/rueda prediseñados, escariadores y soportes de rectificado de lápiz, junto con un cambiador automático de herramientas de pinza y una estación de reacondicionamiento.

- Resultado : El sistema logró una eficiencia superior al 90%, reduciendo los costos laborales y mejorando la consistencia en el proceso de molienda.

Estudio de caso 3: La transición de Globe Grinding a la automatización

- Antecedentes : Globe Grinding buscó aumentar la producción sin agregar personal mediante la transición a la automatización.

- Solución : La empresa planeó integrar la automatización en sus procesos de rectificado, aprovechando el uso de tecnología CNC desde el año 2000.

- Resultado : Esta transición tuvo como objetivo mejorar la eficiencia y mantener altos estándares de calidad en sus operaciones.

La experiencia de KS Robotics en soluciones de rectificado automatizado

1. Desarrollo de soluciones personalizadas

- Evaluación de las necesidades del cliente : realizar análisis exhaustivos para comprender los requisitos y limitaciones específicos.

- Diseño de sistemas a medida : desarrollo de soluciones que se alineen con los objetivos de producción y el entorno operativo del cliente.

2. Integración e implementación

- Integración perfecta : garantizar que los nuevos sistemas sean compatibles con las líneas de producción y procesos existentes.

- Capacitación Integral : Brindar programas de capacitación para dotar al personal de las habilidades necesarias para operar y mantener los nuevos sistemas.

3. Soporte y optimización continuos

- Mantenimiento continuo : ofrecemos controles y actualizaciones regulares del sistema para mantener un rendimiento óptimo.

- Optimización de procesos : Identificación de oportunidades para mejoras adicionales en eficiencia y calidad.

El futuro del rectificado automatizado

La evolución de la tecnología de rectificado automatizado continúa ampliando los límites de la precisión y la eficiencia. Los avances en el control adaptativo basado en IA, la mejora de los mecanismos de retroalimentación de fuerza y la integración con los conceptos de la Industria 4.0 optimizarán aún más la automatización en las aplicaciones de rectificado. Las empresas que inviertan hoy en soluciones de rectificado robótico se posicionarán para el éxito a largo plazo en el competitivo panorama de la fabricación.

Tendencias emergentes en el rectificado automatizado

- Integración de IA y aprendizaje automático : mejora de la adaptabilidad del sistema y el mantenimiento predictivo.

- Sistemas de visión avanzados : mejora la detección de defectos y la monitorización de procesos.

- Prácticas sustentables : desarrollo de abrasivos ecológicos y soluciones de automatización energéticamente eficientes.

- Robótica colaborativa (Cobots) : permite una colaboración hombre-máquina más segura y eficiente en tareas de pulido.

Al adoptar estos avances, los fabricantes pueden mantenerse a la vanguardia en el campo en constante evolución del pulido automatizado, logrando calidad, eficiencia y sostenibilidad superiores en sus operaciones.